2025年の産業用途向けベスト小型CNC加工機

産業用途に最適な小型CNCマシンをお探しですか? サイズ、精度、機能性の適切なバランスを見つけることは難しいものです。本日の記事では、新エネルギー自動車(NEV)業界向けの精密部品製造を含む特殊な製造業務に最適な、過剰な床面積を消費することなく工業用レベルの性能を発揮する最高の小型CNC加工機をご紹介します。

はじめに高まる小型CNCマシンの重要性

小型CNC(Computer Numerical Control)マシンは、コンパクトなスペースに精密自動化をもたらすことで、現代の製造業に革命をもたらしました。これらの強力なツールは、今や 競争力を維持したい企業に不可欠 自動車、航空宇宙、そして特に急成長しているNEVセクターのような特殊産業においてである。

小型CNCマシンは、大型のものと異なり、精度を犠牲にすることなく、優れた柔軟性とコスト効率を提供します。特に以下のような用途に適しています。 高精度アプリケーション 電気部品、回路基板、特殊金属部品の生産など、厳しい公差と一貫した品質が譲れない場合。

2025年に向けて、このような小型のパワーハウスに対する需要はますます高まっている。最近の市場分析によると、小型CNC機械市場は今年、全世界で$3.5億ドルに達し、2028年までの年間平均成長率(CAGR)は6.8%と予測されている。

のような精密製造に特化した企業にとって、これは非常に重要なことである。 バスバー加工業小型CNCマシンは、精度、再現性、スペース効率の完璧な組み合わせを提供します。現在入手可能なトップオプションを探ってみよう。

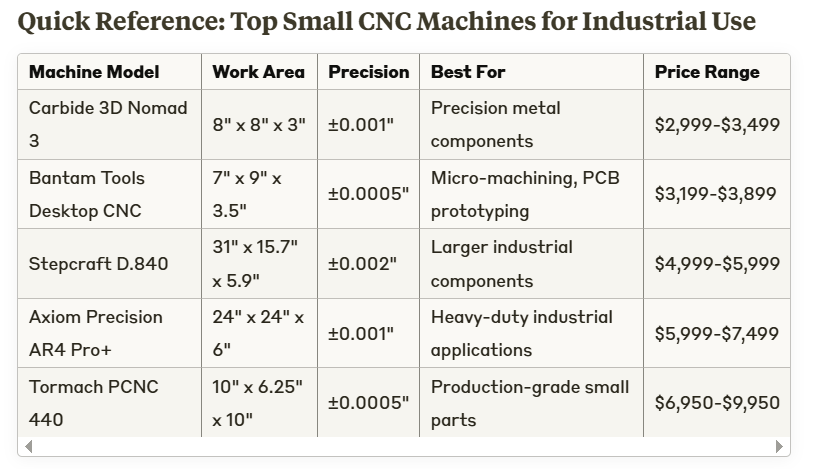

業務用および産業用小型CNCマシン トップ5

超硬3Dノマド3:精密金属加工のためのコンパクトな卓越性

について 超硬3Dノマド3 特に、コンパクトな設置面積で卓越した精度を必要とする加工に適しています。この機械は、その小さなサイズにもかかわらず、重要な部品の製造に適した工業用レベルの性能を発揮します。

ノマド3の主な利点は以下の通り:

- 密閉設計 クリーンな製造環境に最適です。

- 鋳鉄製フレーム 振動を最小限に抑え、安定した切断精度を実現

- 自動工具長測定 精度の向上とセットアップ時間の短縮

- 幅広い素材との互換性 アルミニウム、真鍮、スチール、高性能プラスチックなど

Nomad 3は、以下のような厳しい公差が要求される用途に最適です。 電気コネクターおよび部品 NEV業界のために。

バンタムツールズ卓上CNCフライス盤:超精密チャンピオン

マイクロマシニングや超精密アプリケーションに関しては バンタムツール デスクトップCNC は、非常にコンパクトなパッケージで卓越した性能を発揮します。本機は、ミクロン単位の精度が要求される用途に特化して設計されています。

特筆すべき特徴は以下の通り:

- 業界をリードする精度 0.0005″(0.0127mm)の精度を実現。

- 自動工具交換機能 複雑なマルチオペレーションジョブに対応する8ツールの能力

- 硬質アルミニウム製 精密リニアレールによる安定性

- 高度なソフトウェア統合 材料位置と作業座標の自動設定

バンタムツールズのデスクトップCNCは、以下のような精密部品のプロトタイプ開発や少量生産を必要とする業界で特に成功を収めています。 メタルフライス加工 特殊電気部品用

「小型CNC加工における革命は、精密製造を民主化した。今日のデスクトップマシンは、かつては10倍の価格の装置でしか不可能だった公差を実現しています。これは、特殊部品メーカーにとって画期的なことです」と、先端製造研究所の産業オートメーション・スペシャリスト、マイケル・チェン博士は言う。

ステップクラフトD.840大型部品用の多用途ワークホース

適度な設置面積を保ちつつ、より広い作業範囲を必要とする作業には ステップクラフト D.840 は、サイズと能力の見事なバランスを提供します。本機は、「小型CNC」カテゴリーで最大級の作業領域を提供します。

D.840の特徴

- 拡張可能なモジュール設計 将来のアップグレードやカスタマイズが可能

- 卓越した汎用性 3Dプリント、レーザー彫刻、プラズマ切断アタッチメントのオプション付き

- ドイツ工学 堅牢な構造と高品質の部品

- より大きなワークを扱う能力 ほとんどのデスクトップマシンの容量を超える

ステップクラフトD.840は、大型部品の加工を必要とする企業や、複数の専用機に投資することなく多様な部品を生産する柔軟性を必要とする企業に特に適しています。以下の分野でますます人気が高まっています。 オートメーション機器 カスタム治具や特殊工具を製造する部門。

Axiom Precision AR4 Pro+:工業グレードの性能

について アクシオム・プレシジョン AR4 Pro+ は、比較的コンパクトなパッケージで産業グレードの性能を必要とするビジネスのために設計された、小型CNCマシンの上位層に相当します。このマシンは、デスクトップミルとフルサイズの産業用CNCセンターの間のギャップを埋めるものです。

そのプレミアムな位置づけを正当化する主な特徴:

- 頑丈な構造 精密研磨された500ポンド以上の鋳鉄製フレーム

- パワフルな3HPスピンドル 強靭な素材を扱い、高い送り速度を維持できる

- クローズドループ・ステッピングモーター エンコーダフィードバックにより精度と信頼性を向上

- 精密ボールねじ 全軸でバックラッシュを最小限に抑え、最高の再現性を実現

AR4 Pro+は、製造メーカーの間で人気となっている。 精密加工部品 精度と耐久性の両方が要求されます。堅牢な構造で、生産環境での連続運転に適しています。

Tormach PCNC 440:生産に適したコンパクトソリューション

トップ5の最後を飾るのは トーマック PCNC 440PCNC440は、小規模生産環境のためにゼロから設計されたマシンです。ホビーマシンから発展したいくつかの競合機とは異なり、PCNC 440は、その初期段階から生産ツールとして構想されていました。

傑出した能力は以下の通り:

- パスパイロット制御システム 大型産業機械で使用されているプロフェッショナルなCNCコントローラをベースにしています。

- 自動工具交換装置オプション 無人運転と生産性向上のために

- 剛性アリ溝 切断作業中の優れた安定性

- 包括的なエコシステム 特殊用途向けのアクセサリーとアップグレード

PCNC 440は、以下のような専門施設で採用されている。 精密製造 特に、部品の品質が製品の性能と安全性に直接影響する産業では。

精密製造における小型CNCマシンの重要な機能

精度と反復性:品質の基礎

産業用途の小型CNCマシンを選択する場合、 精度と再現性 が最も重要な要素であることに変わりはありません。ホビーグレードの機器とは異なり、産業用途では何百、何千もの部品にわたって一貫した結果が求められます。

評価すべき主な仕様は以下の通り:

- 測位精度 - 機械がプログラムされた位置にどれだけ近づけるか

- 再現性 - マシンがどれだけ安定して同じ位置に戻ることができるか。

- 決議 - 機械が確実に移動できる最小の増分

- 幾何学的精度 - 機械が垂直性と平行性をどれだけ維持できるか

のような特殊なアプリケーションの場合 バスバー加工電気伝導性が正確な表面処理に依存する場合、わずかな偏差でも下流で重大な問題を引き起こす可能性があります。産業グレードの小型CNCマシンは、少なくとも±0.001″(0.0254mm)の公差を維持する必要があり、よりハイエンドのモデルでは±0.0005″(0.0127mm)以上を達成します。

スピンドルのパワーと剛性:効率的な生産を実現

について スピンドル はあらゆるCNC機械の心臓部であり、その仕様は生産性と能力に直接影響します。産業用途では、主軸の出力と剛性が重要な考慮事項です。

スピンドルの重要な特徴は以下の通り:

- 定格出力 - 通常、馬力(HP)またはキロワット(kW)で測定される。

- スピードレンジ - スピンドルの最低回転数と最高回転数

- トルク - 特に硬い材料の加工に重要

- 冷却システム - 空冷または液冷が連続運転に影響

- ツールホルダーインターフェース - 一般的なオプションには、ERコレット、ISO/BTテーパ、HSKがあります。

以下のような機械がある。 金属加工アプリケーション は、アルミニウムでは最低1HP、鋼や硬い材料では2HP以上のスピンドルを装備する必要があります。スピンドルの取り付けとベアリングの剛性も、仕上げ面の品質と工具寿命に大きく影響します。

制御システムとソフトウェアの互換性

について 制御システム 小型CNCマシンは、その使いやすさ、柔軟性、統合能力によって決まります。現代の産業用アプリケーションでは、複雑な操作に対応できる高度な制御が要求されるのが一般的です。

重要な制御システムの特徴は以下の通り:

- 業界標準のGコード互換性 普遍的なプログラムの移植性のために

- 高度な機能 カッター補正、スケーリング、回転など

- 接続オプション USB、イーサネット、さらにワイヤレス・ネットワークを含む

- CAD/CAMソフトウェアとの互換性 工業環境でよく使用される

- マクロプログラミング機能 パラメトリックで適応的なプロセスを作成する

製造業の場合 オートメーション機器製造制御システムはまた、ロボット・ローダー、工程内測定、統計的工程管理ツールなど、より広範な自動化システムとの統合をサポートすべきである。

素材適合性と汎用性

の範囲である。 材料 小型CNCマシンが効果的に加工できるかどうかは、産業現場での実用性に直接影響します。多くの小型機械がアルミニウムやプラスチックを得意とする一方で、真の産業用途では、より硬い材料を加工する能力が必要とされることが多い。

考慮すべき材料加工能力:

- アルミニウム合金 - ほとんどの小型CNCマシンのベースライン

- スチール - 軟鋼、ステンレス鋼、工具鋼を含む

- 銅合金 - 電気部品と バスバー製造

- エンジニアリング・プラスチック - 繊維強化複合材料を含む

- エキゾチック素材 - チタン、インコネル、医療用合金など

銅や銅合金を効率よく加工する能力は、電気部品製造に携わる企業にとって特に重要です。バス バーや電気コネクタのような製品にとって、これらの素材は基本的なものだからです。

自動化と統合機能

製造業がインダストリー4.0に向けて進化し続ける中 自動化能力 小型CNCマシンの重要性はますます高まっている。コンパクトな機械であっても、自動化されたワークフローへの統合を可能にする機能を提供すべきである。

オートメーションの主な特徴

- 自動工具交換 オペレーターの介入を減らす

- パレットチェンジャーまたはマルチフィクスチャーシステム 連続生産用

- プロービングシステム インプロセス検査と適応加工用

- MESおよびERPシステムとの接続性 生産追跡用

- 遠隔監視機能 予知保全のために

専門企業向け オートメーション・ソリューションこれらの特集は、彼ら自身が生産する技術の実用化を示すものとして、特に価値がある。

小型CNCマシンのROIと費用対効果

初期投資と長期リターン

小型CNCマシンに投資することは、大きな資本支出を意味するが、適切に実施されれば、大きな見返りをもたらすことができる。真の費用対効果を理解するには、即時的および長期的な財務的影響の両方を検討する必要があります。

主な財務上の考慮事項は以下の通り:

側面小型CNC機械伝統的な製造初期コスト$2,000~$15,000$50、000+生産速度小ロット用高速大量生産用高速カスタマイズ高制限必要スキル中程度高廃棄物削減最大40%Varies床面積最小広範囲エネルギー消費低高メンテナンスコスト$500~$1,500/年$5,000~$15,000/年

最近の業界調査によると、小型CNCマシンを導入している中小企業は、平均して次のような報告をしています。 35%の生産コスト削減 従来の方法と比較して最も重要なのは、投資回収が通常12~18ヶ月以内に達成されることである。

真の部品単価の計算

初期投資だけでなく 部品単価 この計算により、産業用途における小型CNCマシンの真の経済的優位性が明らかになった。

部品単価に影響を与える要因には、以下のようなものがある:

- 材料費 - 小型CNCマシンは廃棄物が少ない

- 人件費 - オペレーターの介入とセットアップ時間を削減

- 金型費用 - 工具寿命と交換頻度

- エネルギー消費 - 大型機と比較して低いエネルギー要件

- メンテナンス費用 - 集中的なメンテナンスの必要性が少ない

- 品質コスト - 高精度によるスクラップと再加工の削減

で使用されるような特殊な部品を製造しているメーカーにとっては 新エネルギー車小型CNCマシンの精度は、多くの場合、下流での品質問題の減少につながり、ROIをさらに向上させる。

スペース効率と施設への影響

小型CNCマシンの利点として見落とされがちなのが、その性能だ。 スペース効率.床面積が限られている製造環境では、これらの機械のコンパクトな設置面積は大きな利点となる。

宇宙関連の利益には以下が含まれる:

- 施設要件の削減 - 1台あたりの床面積が小さくて済む

- 環境管理コストの削減 - 温度と湿度を維持する面積が小さい

- ワークフローの改善 - より多くのマシンを同じスペースに収めることができる

- オーバーヘッド配分の削減 - 施設関連費用への影響が少ない

事業内容 精密製造このスペース効率によって、同じ施設面積でより多様な生産能力を実現することができる。

柔軟性と適応性のメリット

小型CNCマシンは卓越した 柔軟性 より大型で、より専門的な機器と比較して。この適応性は、特に様々な部品を生産する企業や、頻繁に製品ラインナップを変更する企業にとって、目に見える経済的メリットをもたらします。

柔軟性には次のような利点がある:

- 異なる製品間の迅速な切り替え

- 新製品のセットアップコストの削減

- これまで外注していた業務を内製化する能力

- 複数の市場や用途に対応する能力

- 新しい製品分野に参入する際のリスク軽減

このような柔軟性は、次のような発展途上にある業界の企業にとって特に価値がある。 オートメーション機器 そして 新エネルギー車技術の進歩に伴い、製品要件が頻繁に変化する。

小型CNCマシンの産業用途

新エネルギー自動車部品製造

について NEV産業 は、小型CNCマシンの最も重要な採用企業の一つとして浮上している。電気部品、バッテリー接続、配電システムに精密さが要求されるため、これらの機械はこの成長分野にとって理想的である。

NEVの主な用途は以下の通り:

- バッテリー端子製造 - 最適な電気接触のために高い精度が必要

- 冷却装置部品 - 精密加工されたヒートシンクと流体コネクターを含む

- 住宅の構造要素 - バッテリー管理システムおよび制御ユニット用

- 接続システム - 高圧配電ネットワーク用

NEV産業が急成長を続ける中、小型CNCマシンは、サプライチェーンの各層のメーカーにとって、精度、柔軟性、費用対効果の完璧な組み合わせを提供する。専門企業 バスバー加工の自動化 これらの機械は、プロトタイピングや少量生産に特に適している。

「NEVの電気システムに求められる精度は、小型CNC技術を新たな高みへと押し上げた。今日私たちが目にする機械は、ほんの10年前なら5倍のコストがかかる設備への投資が必要だった公差を達成することができます」とAdvanced Electric Propulsion Systemsのチーフエンジニア、サラ・ジョンソンは指摘する。

航空宇宙および防衛用途

について 航空宇宙・防衛部門 は長い間、先進的な製造技術をいち早く導入しており、小型CNCマシンはこれらの産業で数多くの用途を見出してきた。

一般的な航空宇宙用途には以下のようなものがある:

- アビオニクス・ハウジング部品 - 正確な寸法と厳しい公差が必要

- コネクタブロック - 複雑なワイヤーハーネスインターフェース用

- インストルメントパネルとコントロール - 複雑な機能と複数の操作

- 特殊治具と工具 - 組立・検査作業用

- UAV/ドローン部品 - 軽量化が重要な場合

航空宇宙分野における厳しい品質要件により、工業用小型CNCマシンの精度は特に貴重なものとなっている。多くの航空宇宙サプライヤーは、これらの機械を自社に組み込んでいる。 精密製造工程 専用部品用。

医療機器製造

について 医療機器産業 精密さと信頼性が譲れない小型CNC機械にとって、もうひとつの理想的なアプリケーションである。

医療用途には以下のようなものがある:

- 手術器具部品 - 生体適合素材と完璧な仕上げが必要

- インプラント器具のハウジング - 複雑な形状と厳しい材料要件

- 実験装置部品 - 分析・診断機器用

- カスタム医療器具 - 患者別アプリケーション

- プロトタイプ開発 - 製品開発サイクルの加速化

医療機器メーカーは、医療機器製造に必要な無菌状態を維持するのに役立つ密閉型小型CNCマシンが提供する清潔さと制御を高く評価している。

電子・通信機器

について 電子産業 は、優れた精度で複雑な部品を製造できる小型CNCマシンを採用している。

エレクトロニクスのアプリケーションには以下が含まれる:

- RF部品ハウジング - 寸法精度が性能に直接影響する場合

- ヒートシンク製造 - ハイパフォーマンス・コンピューティングの熱管理

- 専用コネクターシステム - 複雑な三次元的特徴を持つ

- テスト用治具 - 品質管理および製品検証用

- カスタムエンクロージャー - 特殊な電子システム用

エレクトロニクス製品の急速な進化は、小型CNCマシンが提供する製造の柔軟性を必要とする。 金属加工 電子アプリケーション用。

再生可能エネルギー・システム

NEVだけでなく、より広範な 再生可能エネルギー部門 は、特殊部品の生産における小型CNC機械に数多くの用途がある。

再生可能エネルギーの用途には、以下のようなものがある:

- ソーラートラッカー部品 - 耐候性と正確なフィット感が必要

- 風力タービン制御システムハウジング - 複雑な内部構造

- 水素燃料電池プレート - 極めて高い平坦度と表面品質が要求される

- バッテリー接続システム - NEVの用途と似ているが、定置型蓄電池の場合

- マイクロインバーターハウジング - 熱管理機能と耐候性シーリングが必要

再生可能エネルギーソリューションに対する需要の高まりは、小型CNCマシンを使用した精密製造の新たな機会を生み出している。 電気部品製造.

産業用CNC装置のメンテナンスのベストプラクティス

予防メンテナンス・スケジュール

包括的な実施 予防保守プログラム は、産業現場で小型CNCマシンの寿命と性能を最大限に引き出すために不可欠です。

効果的な予防整備には、以下のようなものがある:

- デイリーチェック - 目視検査、清掃、潤滑の確認

- 毎週の手続き - ウェイ潤滑、クーラント濃度検査、フィルター清掃

- 月次タスク - ベルト張力の確認、電気接続の点検、バックラッシュのチェック

- 四半期オペレーション - アライメント検証、スピンドルの振れ測定、総合的なクリーニング

- 年間手続き - 校正、ベアリング検査、完全なシステム評価

メーカーが推奨するメンテナンス・スケジュールに従うことで、安定した性能を確保し、機械の寿命を延ばすことができる。すでに オートメーション機器製造このようなメンテナンスのやり方は、多くの場合、社内の専門知識と一致している。

校正と精度検証

を維持する。 精度 小型CNCマシンの場合、定期的な校正と精度検証の手順が必要です。

主な校正方法は以下の通り:

- ボールバーテスト - 円弧補間精度の評価

- レーザー干渉計による測定 - 精密な直線軸の検証用

- スピンドルアナライザーの使用 - スピンドルの性能とベアリングの状態を監視

- 熱安定性試験 - 熱膨張の影響を理解し、補正する。

- 幾何学的精度の検証 - 直角度と平行度のチェックを含む

のような精密なアプリケーションに携わる製造業者にとって バスバー加工校正標準を維持することは、製品の品質と一貫性を保つために不可欠です。

ツール管理と最適化

適切な ツール管理 小型CNCマシンの部品品質と運転コストの両方に大きな影響を与える。

ツール管理のベストプラクティスには以下が含まれる:

- 工具寿命追跡 - ツールごとの使用時間または生産部品のモニタリング

- カットパラメータの最適化 - 工具寿命を最大にするための速度と送りの調整

- 工具の測定と検査 - 工具形状と状態の定期的な検証

- ツールパスの最適化 - 不必要な工具の移動と噛み合わせの変更を最小限に抑える

- 素材に合わせた工具の選択 - さまざまな素材に適切なコーティングと形状を使用する

効果的な工具管理は、工具の不具合が重大なダウンタイムやスクラップにつながりかねない自動化されたオペレーションにとって特に重要である。工具管理を専門とする企業 金属フライス はこの分野でかなりの専門知識を培ってきた。

よくある問題のトラブルシューティング

定期的なメンテナンスを行っていても、小型CNCマシンには時々問題が発生することがあります。よくある問題とその解決策を理解することで、ダウンタイムを最小限に抑えることができます。

よく遭遇する問題には以下のようなものがある:

- 表面仕上げの問題 - 多くの場合、工具の状態、スピンドルの問題、またはパラメータが正しくないことが原因。

- 寸法精度 - 校正ドリフト、温度変化、機械的摩耗が原因の可能性

- 予期せぬシャットダウン - 電気的な問題や制御システムの問題が多い

- 異音や振動 - ベアリングの故障、アンバランス、部品の緩みの可能性を示す

- 通信エラー - ソフトウェアの競合またはネットワーク接続の問題に関連するもの

社内でトラブルシューティングの専門知識を身につけることは、CNC技術に大きく依存している企業にとって価値がある。多くの 精密製造業 その機器に特化した詳細なトラブルシューティングガイドを保持している。

NEV部品向け小型CNC加工の将来動向

インダストリー4.0システムとの統合

について 小型CNCマシンの未来 より広範なインダストリー4.0のエコシステムと統合し、スマートな製造環境を構築することにある。

新たな統合のトレンドには以下が含まれる:

- デジタルツインの導入 - シミュレーションと最適化のためのマシンの仮想レプリカの作成

- AIを活用した予知保全 - 機械学習を使って故障を事前に予測する

- クラウド接続されたオペレーション - リモートモニタリング、プログラミング、パフォーマンス分析が可能

- パラメータの自動最適化 - 材料と工具の状態に応じて切削パラメータを自動調整

- MESおよびERPシステムとの統合 - シームレスな生産計画と追跡

すでにこの事業に携わっている企業にとって オートメーション機器これらの進歩は、次世代生産システムを開発する上での挑戦であると同時にチャンスでもある。

高度な材料加工能力

として 物質科学 進化を続ける小型CNCマシンは、新素材や先端素材を効率的に加工するために適応している。

素材加工のトレンドは以下の通り:

- 複合材加工の最適化 - 炭素繊維およびその他のエンジニアリング複合材料用

- セラミック加工能力 - 電気絶縁に使用されるテクニカルセラミックス用

- 特殊合金に関する専門知識 - NEVのバッテリーやモーターに使用される高性能金属用

- 超精密プラスチック加工 - 二次加工なしで表面仕上げを強化

- マルチマテリアル加工 - 単一のセットアップで異なる素材を組み合わせたコンポーネントの場合

自動車の軽量化と性能向上のために先端材料がますます採用されるようになっているため、これらの能力はNEV部品メーカーにとって特に重要である。

オートメーションとライトアウト製造

への推進力 完全自動化生産 小型CNCマシンの開発に影響を与え続け、無人運転のための機能が強化されている。

オートメーションの進歩には以下が含まれる:

- ロボット統合 - ワークの搬出入および二次加工用

- 工程内検査 - プローブとビジョン・システムを使用して、製造中の品質を検証する

- 適応加工 - 材料のばらつきや工具の摩耗に自動的に対応

- 複数台のマシン管理 - 一人のオペレーターが多数の小型CNCシステムを管理

- 遠隔操作機能 - オフサイトでの監視と制御を可能にする

これらの技術は、以下を専門とする企業の専門知識と完全に合致する。 バスバー加工の自動化 およびその他の自動化された製造システム。

持続可能性とエネルギー効率

持続可能性 は、小型CNCマシンを含む製造技術開発の原動力となっている。

グリーン製造のトレンドは以下の通りである:

- エネルギー消費の最適化 - アイドル時のインテリジェント電力管理

- 最小限の潤滑システム - 石油消費量と環境負荷の低減

- ノイズ低減技術 - 職場環境の改善のために

- コンパクトなチップ管理 - 効率的なマテリアルリサイクルのために

- 熱回収システム - 廃熱を施設の暖房や他のプロセスに利用する

NEV業界にサービスを提供するメーカーにとって、こうした持続可能性の特徴は、より広範な環境的使命を補完し、グリーン製造の信用を高めるものである。

結論ニーズに合った小型CNCマシンの選択

産業用アプリケーションのための小型CNCマシンの選択は、精度の要件、材料加工のニーズ、自動化機能、および長期的な所有コストを含む複数の要因を慎重に考慮する必要があります。この記事で取り上げた機械は、小型CNC技術の現状を代表するもので、コンパクトなパッケージで産業グレードの性能を提供する。

NEVセクターのような特殊産業のメーカーにとって、これらの機械は、重要な部品の生産に必要な精度、柔軟性、コスト効率の完璧な組み合わせを提供します。そのため バスバー加工 などの精密アプリケーションは進化を続けており、小型CNCマシンは現代の製造ツールキットにおいて不可欠なツールであり続けるだろう。

お客様の設備のオプションを評価する際には、機械の当面の能力だけでなく、将来の拡張性、統合の可能性、長期的な製造戦略との整合性も考慮してください。適切な小型CNCマシンは、今後何年にもわたって価値を提供し続ける投資であり、今日の要求の厳しい産業が求める精度と品質を維持することを可能にします。

行動への呼びかけ

精密製造能力を強化する準備はできていますか?ワンフル・インダストリー株式会社は、現代の製造業において精密機器が果たす重要な役割を理解しています。私たちは バスバー加工の自動化 そして 金属加工ソリューション精密製造における当社の専門知識は、お客様の特定の用途に適した機器を選択するお手伝いをいたします。

精密製造のニーズについてご相談ください。自動化と精密加工における当社の専門知識が、お客様のビジネスが新たなレベルの品質と生産性を達成するためにどのように役立つかをご覧ください。当社のウェブサイト ウェブサイト またはお電話にてお問い合わせください。

外部リソース

小型CNCマシンと精密製造に関する追加情報については、以下の貴重な外部リソースをご検討ください:

- 近代的機械工場 - CNC技術とアプリケーションに関する総合的な情報

- CNCクックブック - CNCプログラミングと操作のための技術リソース

- アメリカンマシニスト - 精密製造に関する業界ニュースと技術記事

- 製造エンジニアリング - 製造技術の研究開発

- 生産加工 - CNC製造技術に焦点を当てた内容