Las mejores máquinas pequeñas de mecanizado CNC para aplicaciones industriales en 2025

¿Busca la pequeña máquina CNC perfecta para sus aplicaciones industriales? Encontrar el equilibrio adecuado entre tamaño, precisión y funcionalidad puede ser todo un reto. En el artículo de hoy, exploraremos las mejores máquinas de mecanizado CNC pequeñas que ofrecen un rendimiento de nivel industrial sin consumir demasiado espacio, perfectas para operaciones de fabricación especializadas, incluida la producción de componentes de precisión para el sector de los vehículos de nueva energía (NEV).

Introducción: La creciente importancia de las pequeñas máquinas CNC

Las pequeñas máquinas CNC (control numérico por ordenador) han revolucionado la fabricación moderna al llevar la automatización de precisión a espacios compactos. Estas potentes herramientas se han convertido esencial para las empresas que quieren mantener su ventaja competitiva en industrias especializadas como la automoción, la aeroespacial y, en particular, el sector de los vehículos eléctricos nuevos, en rápido crecimiento.

A diferencia de sus homólogas de mayor tamaño, las máquinas CNC pequeñas ofrecen una flexibilidad y una rentabilidad notables sin comprometer la precisión. Son especialmente valiosas para aplicaciones de alta precisión donde las tolerancias estrictas y la calidad constante no son negociables, como en la producción de componentes eléctricos, placas de circuitos y piezas metálicas especializadas.

A medida que nos adentramos en 2025, la demanda de estas máquinas compactas sigue creciendo. Según un reciente análisis de mercado, se prevé que el mercado de máquinas CNC pequeñas alcance los 1.400 millones de toneladas en todo el mundo este año, con una tasa de crecimiento anual compuesto (TCAC) constante del 6,81% hasta 2028.

Para las empresas especializadas en la fabricación de precisión, como las del industria de transformación de barras colectoraslas máquinas CNC pequeñas ofrecen la combinación perfecta de precisión, repetibilidad y eficiencia de espacio. Exploremos las mejores opciones disponibles en la actualidad.

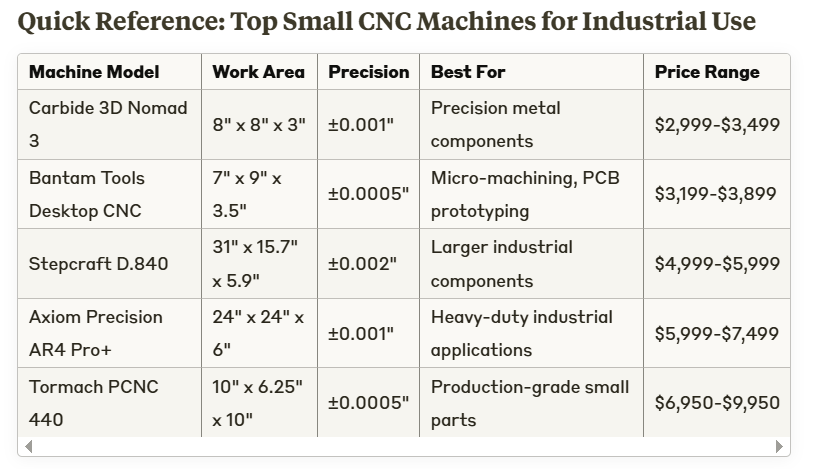

Las 5 mejores máquinas CNC pequeñas para uso profesional e industrial

Carburo 3D Nomad 3: Excelencia compacta para trabajos metálicos de precisión

En Carburo 3D Nomad 3 destaca como uno de los principales contendientes en el mercado de las máquinas CNC pequeñas, especialmente para operaciones que requieren una precisión excepcional en un tamaño compacto. A pesar de su reducido tamaño, esta máquina ofrece un rendimiento de nivel industrial que la hace idónea para la fabricación de componentes críticos.

Entre las principales ventajas del Nomad 3 se incluyen:

- Diseño cerrado que contiene los residuos y reduce el ruido: perfecto para entornos de fabricación más limpios.

- Armazón de hierro fundido que minimiza las vibraciones y garantiza una precisión de corte constante

- Palpado automático de la longitud de la herramienta para mejorar la precisión y reducir el tiempo de preparación

- Compatibilidad con una amplia gama de materiales incluidos el aluminio, el latón, el acero y los plásticos de alto rendimiento

La Nomad 3 destaca en aplicaciones en las que las tolerancias estrechas son críticas, como en la producción de conectores y componentes eléctricos para la industria de los NEV.

Fresadora CNC de sobremesa Bantam Tools: Campeón de la microprecisión

Cuando se trata de micromecanizado y aplicaciones ultraprecisas, el CNC de sobremesa Bantam Tools ofrece un rendimiento excepcional en un paquete increíblemente compacto. Esta máquina está diseñada específicamente para aplicaciones en las que la precisión medida en micras es importante.

Entre sus características destacan:

- Precisión líder en el sector de ±0,0005″ (0,0127 mm), comparable a máquinas de un tamaño y precio muy superiores.

- Cambio automático de herramientas con capacidad para 8 herramientas para trabajos complejos multioperación

- Construcción rígida de aluminio con guías lineales de precisión para mayor estabilidad

- Integración avanzada de software con localización automática de materiales y configuración de coordenadas de trabajo

El CNC de sobremesa de Bantam Tools ha tenido un éxito especial en industrias que requieren el desarrollo de prototipos y la producción de pequeños lotes de componentes de precisión, entre las que se incluyen aplicaciones de fresado de metales para piezas eléctricas especializadas.

"La revolución del pequeño mecanizado CNC ha democratizado la fabricación de precisión. Las máquinas de sobremesa actuales ofrecen tolerancias que antes sólo eran posibles con equipos que costaban diez veces más. Esto ha cambiado las reglas del juego para los fabricantes de componentes especializados", afirma el Dr. Michael Chen, Especialista en Automatización Industrial del Instituto de Fabricación Avanzada.

Stepcraft D.840: Caballo de batalla versátil para componentes más grandes

Para las operaciones que requieren una mayor área de trabajo, manteniendo al mismo tiempo una huella razonable, el Stepcraft D.840 ofrece un impresionante equilibrio entre tamaño y capacidad. Esta máquina ofrece una de las mayores áreas de trabajo en la categoría de "CNC pequeños".

Lo que diferencia al D.840:

- Diseño modular ampliable permitiendo futuras actualizaciones y personalizaciones

- Versatilidad excepcional con opciones de impresión en 3D, grabado por láser y accesorios de corte por plasma

- Ingeniería alemana con una construcción robusta y componentes de alta calidad

- Capacidad para manipular piezas de mayor tamaño que superaría la capacidad de la mayoría de las máquinas de sobremesa

La Stepcraft D.840 es especialmente adecuada para empresas que necesitan procesar componentes de gran tamaño o que precisan flexibilidad para producir piezas diversas sin tener que invertir en varias máquinas especializadas. Se ha hecho cada vez más popular en el equipos de automatización sector de la fabricación de dispositivos a medida y herramientas especializadas.

Axiom Precision AR4 Pro+: Rendimiento de calidad industrial

En Axiom Precision AR4 Pro+ representa el nivel superior de las máquinas CNC pequeñas, diseñadas para empresas que requieren un rendimiento de nivel industrial en un paquete relativamente compacto. Esta máquina tiende un puente entre las fresadoras de sobremesa y los centros CNC industriales de tamaño completo.

Características clave que justifican su posicionamiento premium:

- Construcción robusta con un bastidor de hierro fundido rectificado con precisión que pesa más de 500 libras

- Potente husillo de 3 CV capaz de manipular materiales duros y mantener altas velocidades de avance

- Motores paso a paso de bucle cerrado con retroalimentación de codificador para una mayor precisión y fiabilidad

- Husillos de bolas de precisión en todos los ejes para una holgura mínima y una repetibilidad máxima

El AR4 Pro+ se ha convertido en el favorito de los fabricantes que producen componentes de precisión que requieren tanto precisión como durabilidad. Su robusta construcción la hace adecuada para un funcionamiento continuo en entornos de producción.

Tormach PCNC 440: Solución compacta lista para producción

Completa nuestro top cinco el Tormach PCNC 440una máquina diseñada desde cero para entornos de producción a pequeña escala. A diferencia de algunos competidores que evolucionaron a partir de máquinas para aficionados, el PCNC 440 se concibió como una herramienta de producción desde sus inicios.

Entre las funciones más destacadas se incluyen:

- Sistema de control PathPilot basado en controladores CNC profesionales utilizados en grandes máquinas industriales

- Opción de cambiador automático de herramientas para un funcionamiento desatendido y una mayor productividad

- Colas de milano rígidas proporciona una excelente estabilidad durante las operaciones de corte

- Ecosistema integral de accesorios y mejoras para aplicaciones especializadas

El PCNC 440 ha encontrado una adopción significativa en instalaciones especializadas en fabricación de precisión y la producción de lotes pequeños, sobre todo en industrias en las que la calidad de los componentes repercute directamente en el rendimiento y la seguridad del producto.

Características críticas de las pequeñas máquinas CNC en la fabricación de precisión

Precisión y repetibilidad: La base de la calidad

Al seleccionar una máquina CNC pequeña para aplicaciones industriales, precisión y repetibilidad siguen siendo los factores más críticos. A diferencia de los equipos para aficionados, las aplicaciones industriales exigen resultados uniformes en cientos o miles de piezas.

Las especificaciones clave a evaluar incluyen:

- Precisión de posicionamiento - Cuánto puede acercarse la máquina a la posición programada

- Repetibilidad - La constancia con la que la máquina puede volver a la misma posición

- Resolución - El incremento más pequeño que la máquina puede mover con fiabilidad

- Precisión geométrica - Cómo mantiene la máquina la perpendicularidad y el paralelismo

Para aplicaciones especializadas como tratamiento de barrasCuando la conductividad eléctrica depende de una preparación precisa de la superficie, incluso pequeñas desviaciones pueden crear problemas significativos. Las máquinas CNC pequeñas de calidad industrial deben mantener tolerancias de al menos ±0,001″ (0,0254 mm), y los modelos de gama alta deben alcanzar ±0,0005″ (0,0127 mm) o mejores.

Potencia y rigidez del husillo: Producción eficiente

En husillo es el corazón de cualquier máquina CNC, y sus especificaciones tienen un impacto directo en la productividad y la capacidad. En las aplicaciones industriales, la potencia y la rigidez del husillo son aspectos fundamentales.

Características importantes del husillo

- Potencia nominal - Se suele medir en caballos de potencia (CV) o kilovatios (kW).

- Velocidad - RPM mínimas y máximas que puede alcanzar el cabezal

- Par de apriete - Especialmente importante para el mecanizado de materiales más duros

- Sistema de refrigeración - La refrigeración por aire o líquido afecta a la capacidad de funcionamiento continuo

- Interfaz del portaherramientas - Las opciones más comunes incluyen pinzas ER, conos ISO/BT o HSK.

Máquinas destinadas a aplicaciones de transformación de metales deben contar con husillos de al menos 1 CV para aluminio y 2 CV o más para acero y materiales más duros. La rigidez del montaje del husillo y sus cojinetes también influirán significativamente en la calidad del acabado superficial y la vida útil de la herramienta.

Compatibilidad de sistemas de control y software

En sistema de control de una pequeña máquina CNC determina su facilidad de uso, flexibilidad y capacidad de integración. Las aplicaciones industriales modernas suelen requerir controles sofisticados que puedan gestionar operaciones complejas.

Entre las características esenciales del sistema de control se incluyen:

- Compatibilidad con el código G estándar del sector para la portabilidad universal de los programas

- Funciones avanzadas como la compensación de corte, la escala y la rotación

- Opciones de conectividad incluyendo USB, Ethernet e incluso redes inalámbricas

- Compatibilidad con software CAD/CAM de uso común en entornos industriales

- Funciones de programación de macros para crear procesos paramétricos y adaptables

Para los fabricantes dedicados a producción de equipos de automatizaciónAdemás, el sistema de control debe permitir la integración con sistemas de automatización más amplios, como cargadores robotizados, mediciones durante el proceso y herramientas de control estadístico de procesos.

Compatibilidad y versatilidad de materiales

La gama de materiales que una máquina CNC pequeña puede procesar con eficacia repercute directamente en su utilidad en entornos industriales. Aunque muchas máquinas pequeñas destacan en el mecanizado de aluminio y plásticos, las verdaderas aplicaciones industriales suelen requerir la capacidad de mecanizar materiales más duros.

Capacidades de procesamiento de materiales a tener en cuenta:

- Aleaciones de aluminio - La base para la mayoría de las máquinas CNC pequeñas

- Acero - Incluidos el acero dulce, el acero inoxidable y los aceros para herramientas

- Aleaciones de cobre - Importante para los componentes eléctricos y fabricación de barras colectoras

- Plásticos técnicos - Incluidos los compuestos reforzados con fibra

- Materiales exóticos - Por ejemplo, titanio, Inconel o aleaciones de calidad médica.

La capacidad de mecanizar eficazmente cobre y aleaciones de cobre es especialmente importante para las empresas dedicadas a la fabricación de componentes eléctricos, ya que estos materiales son fundamentales para productos como barras colectoras y conectores eléctricos.

Automatización e integración

A medida que la fabricación sigue evolucionando hacia la Industria 4.0, la capacidades de automatización de las máquinas CNC pequeñas son cada vez más importantes. Incluso las máquinas compactas deben ofrecer funciones que permitan su integración en flujos de trabajo automatizados.

Principales características de automatización:

- Cambio automático de herramientas reducir la intervención del operador

- Cambiadores de palés o sistemas multifijación para producción continua

- Sistemas de sondeo para la inspección durante el proceso y el mecanizado adaptativo

- Conectividad con sistemas MES y ERP para el seguimiento de la producción

- Funciones de supervisión a distancia para el mantenimiento predictivo

Para las empresas especializadas en soluciones de automatizaciónEstas características son especialmente valiosas, ya que demuestran la aplicación práctica de la tecnología que ellos mismos producen.

Retorno de la inversión y rentabilidad de las pequeñas máquinas CNC

Inversión inicial frente a rentabilidad a largo plazo

Invertir en una pequeña máquina CNC representa un gasto de capital importante, pero que puede reportar beneficios sustanciales si se aplica correctamente. Para comprender la verdadera rentabilidad es necesario examinar las repercusiones financieras tanto inmediatas como a largo plazo.

Las consideraciones financieras clave incluyen:

AspectoPequeñas máquinas CNCFabricación tradicionalCoste inicial$2.000 - $15.000$50,000+Velocidad de producciónRápida para lotes pequeñosMás rápida para grandes volúmenesPersonalizaciónAltaLimitadaHabilidad requeridaModeradaAltaReducción de residuosHasta 40%VariosEspacio de sueloMínimoExtensoConsumo de energíaBajoAltoCostes de mantenimiento$500-$1.500/año$5.000-$15.000/año

Según un estudio reciente del sector, las pequeñas empresas que utilizan pequeñas máquinas CNC registran una media de 35% reducción de los costes de producción en comparación con los métodos tradicionales. Y lo que es más importante, el retorno de la inversión se consigue normalmente en 12-18 meses para operaciones con un uso regular.

Cálculo del coste real por pieza

Más allá de la inversión inicial, la coste por pieza El cálculo revela la verdadera ventaja económica de las pequeñas máquinas CNC para aplicaciones industriales.

Entre los factores que influyen en el coste por pieza se incluyen:

- Costes de material - Las máquinas CNC pequeñas suelen generar menos residuos

- Costes laborales - Reducción de la intervención del operario y del tiempo de configuración

- Costes de utillaje - Vida útil de las herramientas y frecuencia de sustitución

- Consumo de energía - Menor consumo de energía en comparación con máquinas más grandes

- Gastos de mantenimiento - Mantenimiento menos intensivo

- Costes de calidad - Reducción de desechos y repeticiones gracias a una mayor precisión

Para los fabricantes de componentes especializados como los utilizados en vehículos de nueva energíaAdemás, la precisión de las máquinas CNC pequeñas suele traducirse en menos problemas de calidad en las fases posteriores, lo que aumenta aún más el retorno de la inversión.

Eficiencia espacial e impacto de las instalaciones

Una ventaja que a menudo se pasa por alto de las máquinas CNC pequeñas es su eficiencia espacial. En entornos de fabricación en los que el espacio disponible es escaso, el tamaño compacto de estas máquinas representa una ventaja significativa.

Los beneficios relacionados con el espacio incluyen:

- Reducción de las necesidades de instalaciones - Menos espacio necesario por máquina

- Menores costes de control medioambiental - Menor superficie para mantener la temperatura y la humedad

- Flujo de trabajo mejorado - Caben más máquinas en el mismo espacio

- Reducción de la asignación de gastos generales - Menos impacto en los gastos relacionados con las instalaciones

Para las empresas dedicadas a fabricación de precisiónEsta eficiencia del espacio permite diversificar las capacidades de producción dentro de las mismas instalaciones.

Ventajas de flexibilidad y adaptabilidad

Las pequeñas máquinas CNC ofrecen flexibilidad en comparación con equipos más grandes y especializados. Esta adaptabilidad tiene ventajas económicas tangibles, sobre todo para las empresas que producen una gran variedad de piezas o cambian con frecuencia su oferta de productos.

Las ventajas de la flexibilidad incluyen:

- Cambio rápido entre distintos productos

- Menores costes de instalación de nuevos productos

- Posibilidad de realizar internamente trabajos que antes se externalizaban

- Capacidad para servir a múltiples mercados o aplicaciones

- Reducción del riesgo al entrar en nuevas áreas de productos

Esta flexibilidad es especialmente valiosa para empresas de sectores en evolución como equipos de automatización y vehículos de nueva energíadonde los requisitos de los productos cambian con frecuencia a medida que avanza la tecnología.

Aplicaciones industriales de las pequeñas máquinas CNC

Fabricación de componentes para vehículos de nueva energía

En Industria de NEV ha surgido como uno de los adoptantes más significativos de las pequeñas máquinas CNC. Los requisitos de precisión de los componentes eléctricos, las conexiones de baterías y los sistemas de distribución de energía hacen que estas máquinas sean ideales para este sector en crecimiento.

Entre las principales aplicaciones de los NEV figuran:

- Fabricación de terminales de batería - Requiere alta precisión para un contacto eléctrico óptimo

- Componentes del sistema de refrigeración - Incluye disipadores de calor mecanizados con precisión y conectores de fluidos

- Elementos estructurales de la vivienda - Para sistemas de gestión de baterías y unidades de control

- Sistemas de conexión - Para redes de distribución eléctrica de alta tensión

A medida que la industria de NEV continúa su rápido crecimiento, las pequeñas máquinas CNC ofrecen la combinación perfecta de precisión, flexibilidad y rentabilidad para los fabricantes en todos los niveles de la cadena de suministro. Las empresas especializadas en automatización del procesamiento de barras colectoras han encontrado estas máquinas especialmente valiosas para la creación de prototipos y la producción de pequeños lotes.

"Las exigencias de precisión de los sistemas eléctricos de los NEV han llevado a la tecnología CNC de pequeño tamaño a nuevas cotas. Las máquinas que vemos hoy pueden alcanzar tolerancias que habrían requerido invertir en equipos que cuestan cinco veces más hace tan solo una década", señala Sarah Johnson, ingeniera jefe de Advanced Electric Propulsion Systems.

Aplicaciones aeroespaciales y de defensa

En sectores aeroespacial y de defensa llevan mucho tiempo adoptando tecnologías de fabricación avanzadas, y las pequeñas máquinas CNC han encontrado numerosas aplicaciones en estas industrias.

Entre las aplicaciones aeroespaciales más comunes se incluyen:

- Componentes de la carcasa de aviónica - Requiere dimensiones precisas y tolerancias estrictas

- Bloques de conectores - Para interfaces complejas de mazos de cables

- Paneles de instrumentos y mandos - Con funciones complejas y múltiples operaciones

- Útiles y herramientas especializados - Para operaciones de montaje y ensayo

- Componentes de UAV/drones - Cuando la reducción de peso es fundamental

Los estrictos requisitos de calidad del sector aeroespacial hacen que la precisión de las pequeñas máquinas CNC industriales sea especialmente valiosa. Muchos proveedores del sector aeroespacial han integrado estas máquinas en sus procesos de fabricación de precisión para componentes especializados.

Fabricación de productos sanitarios

En industria de dispositivos médicos representa otra aplicación ideal para las pequeñas máquinas CNC, donde la precisión y la fiabilidad no son negociables.

Las aplicaciones médicas incluyen:

- Componentes de instrumentos quirúrgicos - Exigir materiales biocompatibles y acabados impecables

- Carcasas de dispositivos implantables - Con geometrías complejas y estrictos requisitos de material

- Piezas de equipos de laboratorio - Para equipos de análisis y diagnóstico

- Accesorios médicos a medida - Para aplicaciones específicas de pacientes

- Desarrollo de prototipos - Para acelerar los ciclos de desarrollo de productos

Los fabricantes de productos médicos valoran la limpieza y el control que ofrecen las pequeñas máquinas CNC cerradas, que ayudan a mantener las condiciones de esterilidad necesarias para la producción de dispositivos médicos.

Equipos electrónicos y de comunicaciones

En industria electrónica ha adoptado las pequeñas máquinas CNC por su capacidad para producir componentes intrincados con una precisión excepcional.

Las aplicaciones electrónicas incluyen:

- Carcasas de componentes de RF - Cuando la precisión dimensional afecta directamente al rendimiento

- Fabricación de disipadores térmicos - Para la gestión térmica en informática de alto rendimiento

- Sistemas de conectores especializados - Con características tridimensionales complejas

- Dispositivos de ensayo - Para el control de calidad y la verificación de los productos

- Armarios a medida - Para sistemas electrónicos especializados

La rápida evolución de los productos electrónicos exige una flexibilidad de fabricación que las pequeñas máquinas CNC proporcionan, especialmente a las empresas dedicadas a transformación de metales para aplicaciones electrónicas.

Sistemas de energía renovable

Más allá de los NEV, el sector de las energías renovables tiene numerosas aplicaciones para pequeñas máquinas CNC en la producción de componentes especializados.

Entre las aplicaciones de las energías renovables figuran:

- Componentes del seguidor solar - Requiere resistencia a la intemperie y un ajuste preciso

- Carcasas de sistemas de control de aerogeneradores - Con características internas complejas

- Placas de pilas de combustible de hidrógeno - Exigencia de planitud y calidad de superficie extremas

- Sistemas de conexión de baterías - Similar a las aplicaciones NEV pero para almacenamiento estacionario

- Carcasas de microinversores - Requiere características de gestión térmica y sellado contra la intemperie

La creciente demanda de soluciones de energías renovables ha creado nuevas oportunidades para la fabricación de precisión con pequeñas máquinas CNC, en particular para las empresas especializadas en producción de componentes eléctricos.

Buenas prácticas de mantenimiento para equipos CNC industriales

Programas de mantenimiento preventivo

Implantación de un programa de mantenimiento preventivo es esencial para maximizar la vida útil y el rendimiento de las pequeñas máquinas CNC en entornos industriales.

Un mantenimiento preventivo eficaz incluye:

- Controles diarios - Inspección visual, limpieza y verificación de la lubricación

- Procedimientos semanales - Lubricación de vías, comprobación de la concentración de refrigerante y limpieza de filtros

- Tareas mensuales - Verificación de la tensión de la correa, inspección de la conexión eléctrica y comprobación de la holgura

- Operaciones trimestrales - Verificación de la alineación, medición de la excentricidad del husillo y limpieza completa

- Procedimientos anuales - Calibración, inspección de rodamientos y evaluación completa del sistema

Seguir los programas de mantenimiento recomendados por el fabricante garantiza un rendimiento constante y prolonga la vida útil de la máquina. Para las empresas que ya participan en fabricación de equipos de automatizaciónA menudo, estas prácticas de mantenimiento coinciden con sus propios conocimientos internos.

Calibración y verificación de la precisión

Mantener la precisión de las pequeñas máquinas CNC requiere procedimientos periódicos de calibración y verificación de la precisión.

Las prácticas clave de calibración incluyen:

- Prueba de la barra de bolas - Para evaluar la precisión de la interpolación circular

- Medición con interferómetro láser - Para una verificación precisa de los ejes lineales

- Uso del analizador de husillo - Para controlar el rendimiento del husillo y el estado de los rodamientos

- Pruebas de estabilidad térmica - Comprender y compensar los efectos de la dilatación térmica

- Verificación de la precisión geométrica - Incluida la comprobación de cuadratura y paralelismo

Para los fabricantes que trabajan en aplicaciones de precisión como tratamiento de barrasEl mantenimiento de las normas de calibración es esencial para la calidad y la coherencia del producto.

Gestión y optimización de herramientas

Adecuado gestión de herramientas repercute significativamente tanto en la calidad de las piezas como en los costes de funcionamiento de las máquinas CNC pequeñas.

Las mejores prácticas para la gestión de herramientas incluyen:

- Seguimiento de la vida útil de las herramientas - Control de las horas de uso o de las piezas producidas por herramienta

- Optimización de los parámetros de corte - Ajuste de las velocidades y los avances para maximizar la vida útil de la herramienta

- Medición e inspección de herramientas - Verificación periódica de la geometría y el estado de la herramienta

- Optimización de la trayectoria de la herramienta - Reducción al mínimo de los movimientos innecesarios de la herramienta y los cambios de acoplamiento

- Selección de herramientas específicas para cada material - Utilización de revestimientos y geometrías adecuados para distintos materiales

Una gestión eficaz de las herramientas es especialmente importante para las operaciones automatizadas, en las que un fallo de la herramienta puede provocar importantes tiempos de inactividad y desechos. Las empresas especializadas en fresado de metales han desarrollado una experiencia considerable en este ámbito.

Resolución de problemas comunes

Incluso con un mantenimiento regular, las máquinas CNC pequeñas pueden experimentar problemas ocasionalmente. Conocer los problemas más comunes y sus soluciones minimiza el tiempo de inactividad.

Los problemas más frecuentes son:

- Problemas de acabado superficial - A menudo relacionado con el estado de la herramienta, problemas del husillo o parámetros incorrectos.

- Inexactitud dimensional - Posible causa: desviación de la calibración, variación de la temperatura o desgaste mecánico.

- Cierres inesperados - Frecuentemente relacionados con problemas eléctricos o del sistema de control

- Ruidos o vibraciones inusuales - Indicación de un posible fallo de los rodamientos, desequilibrio o componentes sueltos.

- Errores de comunicación - Relacionadas con conflictos de software o problemas de conectividad de red

Para las empresas que dependen en gran medida de la tecnología CNC, es muy valioso desarrollar una experiencia interna en la resolución de problemas. Muchos fabricantes de la sector de la fabricación de precisión mantienen guías detalladas de resolución de problemas específicos de sus equipos.

Tendencias futuras en el pequeño mecanizado CNC para componentes de NEV

Integración con los sistemas de la Industria 4.0

En El futuro de las pequeñas máquinas CNC radica en su integración con ecosistemas más amplios de Industria 4.0, creando entornos de fabricación inteligentes.

Entre las nuevas tendencias de integración figuran:

- Implantación del gemelo digital - Creación de réplicas virtuales de máquinas para simulación y optimización

- Mantenimiento predictivo basado en IA - Utilizar el aprendizaje automático para predecir fallos antes de que se produzcan

- Funcionamiento conectado a la nube - Posibilidad de supervisión, programación y análisis de rendimiento a distancia

- Optimización automática de parámetros - Parámetros de corte autoajustables en función del material y el estado de la herramienta

- Integración con sistemas MES y ERP - Para una planificación y seguimiento de la producción sin fisuras

Para las empresas que ya participan en equipos de automatizaciónEstos avances representan a la vez retos y oportunidades para el desarrollo de sistemas de producción de nueva generación.

Capacidades avanzadas de procesamiento de materiales

En ciencia de materiales sigue evolucionando, las pequeñas máquinas CNC se están adaptando para procesar con eficacia materiales nuevos y avanzados.

Entre las tendencias en el tratamiento de materiales figuran:

- Optimización del mecanizado de materiales compuestos - Para fibra de carbono y otros compuestos de ingeniería

- Capacidad de procesamiento de cerámica - Para cerámicas técnicas utilizadas en el aislamiento eléctrico

- Conocimientos especializados en aleaciones - Para metales de alto rendimiento utilizados en baterías y motores de NEV

- Mecanizado de plásticos de ultraprecisión - Para mejorar los acabados superficiales sin operaciones secundarias

- Transformación multimaterial - Para componentes que combinan diferentes materiales en una única configuración

Estas capacidades son especialmente relevantes para los fabricantes de componentes de NEV, ya que los vehículos incorporan cada vez más materiales avanzados para reducir el peso y mejorar las prestaciones.

Automatización y fabricación sin luz

El impulso hacia producción totalmente automatizada sigue influyendo en el desarrollo de máquinas CNC pequeñas, con mayores capacidades de funcionamiento sin supervisión.

Los avances en automatización incluyen:

- Integración robótica - Para carga/descarga de piezas y operaciones secundarias

- Inspección en curso - Utilización de sondas y sistemas de visión para verificar la calidad durante la producción

- Mecanizado adaptativo - Ajuste automático a las variaciones del material y al desgaste de la herramienta

- Cuidado de varias máquinas - Un solo operador gestiona numerosos sistemas CNC pequeños

- Funcionamiento a distancia - Permitir la supervisión y el control externos

Estas tecnologías encajan perfectamente con la experiencia de las empresas especializadas en automatización del procesamiento de barras colectoras y otros sistemas automatizados de fabricación.

Sostenibilidad y eficiencia energética

Sostenibilidad se ha convertido en una fuerza impulsora del desarrollo de la tecnología de fabricación, incluidas las pequeñas máquinas CNC.

Entre las tendencias de la fabricación ecológica figuran:

- Optimización del consumo de energía - Con gestión inteligente de la energía durante los periodos de inactividad

- Sistemas de lubricación mínimos - Reducción del consumo de petróleo y del impacto ambiental

- Tecnologías de reducción del ruido - Para mejorar las condiciones de trabajo

- Gestión compacta de chips - Para un reciclado eficaz del material

- Sistemas de recuperación de calor - Captura del calor residual para la calefacción de las instalaciones u otros procesos

Para los fabricantes del sector de los NEV, estas características de sostenibilidad complementan su misión medioambiental más amplia y mejoran sus credenciales de fabricación ecológica.

Conclusión: Selección de la máquina CNC pequeña adecuada para sus necesidades

La selección de una máquina CNC pequeña para aplicaciones industriales requiere una cuidadosa consideración de múltiples factores, incluidos los requisitos de precisión, las necesidades de procesamiento de materiales, las capacidades de automatización y el coste de propiedad a largo plazo. Las máquinas destacadas en este artículo representan el estado actual de la tecnología CNC de pequeño tamaño y ofrecen prestaciones de nivel industrial en paquetes compactos.

Para los fabricantes de industrias especializadas como el sector NEV, estas máquinas ofrecen la combinación perfecta de precisión, flexibilidad y rentabilidad necesaria para producir componentes críticos. Como tratamiento de barras y otras aplicaciones de precisión siguen evolucionando, las pequeñas máquinas CNC seguirán siendo herramientas esenciales en la fabricación moderna.

Al evaluar las opciones para sus instalaciones, tenga en cuenta no sólo las capacidades inmediatas de la máquina, sino también su capacidad de ampliación futura, su potencial de integración y su alineación con su estrategia de fabricación a largo plazo. La máquina CNC pequeña adecuada es una inversión que seguirá aportando valor en los años venideros, lo que permitirá a su empresa mantener la precisión y la calidad que requieren los exigentes sectores actuales.

Llamamiento a la acción

¿Está preparado para mejorar sus capacidades de fabricación de precisión? En Wanfur Industry Co., Ltd, comprendemos el papel fundamental que desempeñan los equipos de precisión en la fabricación moderna. Estamos especializados en automatización del procesamiento de barras colectoras y soluciones para la transformación de metalesNuestra experiencia en fabricación de precisión puede ayudarle a seleccionar el equipo adecuado para sus aplicaciones específicas.

Póngase en contacto con nuestro equipo hoy mismo para hablar de sus necesidades de fabricación de precisión y descubra cómo nuestra experiencia en automatización y procesamiento de precisión puede ayudar a su empresa a alcanzar nuevos niveles de calidad y productividad. Visite nuestra sitio web o llámenos al [su número de teléfono] para programar una consulta con nuestro equipo de ingenieros.

Recursos externos

Para obtener información adicional sobre pequeñas máquinas CNC y fabricación de precisión, tenga en cuenta estos valiosos recursos externos:

- Taller mecánico moderno - Información exhaustiva sobre tecnología y aplicaciones CNC

- CNC Libro de cocina - Recursos técnicos para la programación y el funcionamiento del CNC

- Maquinista americano - Noticias del sector y artículos técnicos sobre fabricación de precisión

- Ingeniería de fabricación - Investigación y desarrollo en tecnología de fabricación

- Mecanizado de producción - Contenidos centrados en las técnicas de producción CNC